電生坯的煅燒是在門(mén)設(shè)計(jì)的回轉(zhuǎn)窯加熱爐內(nèi)進(jìn)行的,生坯周?chē)绊敳坑锰畛淞媳Wo(hù),按照特定規(guī)范將生坯加熱至900-1100℃,煅燒加熱周期一般為160-400h。下面以中溫瀝青為粘結(jié)劑的生坯焙燒為例,分析生坯內(nèi)煤瀝青的炭化過(guò)程,大致可分為3個(gè)部分:

1、從煤瀝青的軟化直至揮發(fā)分快速排出階段,回轉(zhuǎn)窯產(chǎn)品煅燒溫度上升至200℃左右時(shí),生坯體積略有膨脹,但揮發(fā)分量不多。繼續(xù)升溫,加速煤瀝青分解,在300-500℃時(shí)的揮發(fā)分排出量較多,為了控制其排出速度,此階段必須放慢升溫速度。

2、煤瀝青分解及揮發(fā)逐漸變慢,逐漸以縮聚反應(yīng)為主,高溫情況下煤瀝青熱解與縮聚反應(yīng)生成瀝青焦,此變化大致從500℃開(kāi)始一直持續(xù)到700℃左右,此時(shí)可以加快回轉(zhuǎn)窯的升溫,但是也不能過(guò)快,因?yàn)樯倭康膿]發(fā)分還在持續(xù)的排出,同時(shí)焙燒品的機(jī)械強(qiáng)度及熱導(dǎo)率都較低,過(guò)快的升溫會(huì)令焙燒品開(kāi)裂。

3、高溫炭化過(guò)程,為了完全排出殘余揮發(fā)分并提升回轉(zhuǎn)窯焙燒品的綜合特性,還需要將電生坯加熱到900℃左右,炭電或炭塊的焙燒溫度應(yīng)達(dá)到1100℃左右。在高溫炭化過(guò)程中升溫速度可以加快,當(dāng)溫度升至特定的較高溫度時(shí)需保溫20h左右,令回轉(zhuǎn)窯內(nèi)的各處溫度都接近較高值。

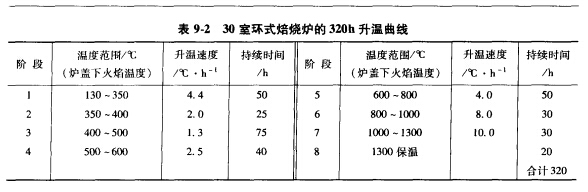

事實(shí)上煅燒升溫曲線還需參考煤瀝青的炭化特點(diǎn)進(jìn)行制定,同時(shí)考慮回轉(zhuǎn)窯結(jié)構(gòu)、產(chǎn)品規(guī)格、產(chǎn)量等因素,生產(chǎn)時(shí)應(yīng)該選擇加熱時(shí)間較長(zhǎng)的升溫曲線。高軟化點(diǎn)煤瀝青初分解、排出揮發(fā)分的熱失重曲線和中溫瀝青還是有區(qū)別的,因此以高軟化溫度煤瀝青為粘結(jié)劑生坯煅燒,焙燒升溫曲線需與以中溫瀝青為粘結(jié)劑區(qū)別開(kāi)。升溫過(guò)快不但會(huì)增加回轉(zhuǎn)窯焙燒時(shí)裂紋廢品的量,同時(shí)還會(huì)降低煤瀝青的結(jié)焦值。因此中國(guó)多數(shù)炭素廠采用的是環(huán)式焙燒回轉(zhuǎn)窯爐,其升溫曲線如圖9-2。

文章由http://m.customindustrialcontrols.com/整理提供